zuletzt aktualisiert: 26. März 2016

Es existieren bereits diverse von Amateuren durchgeführte Umbauten der populären Canon-Spiegelreflexkameras, mit dem Ziel, den CMOS-Chip aktiv zu kühlen.

Damit wird das thermische Rauschen bei Langzeitbelichtung signifikant verringert und das Signal-zu-Rausch-Verhältnis der Aufnahme verbessert.

Gute Argumente für die Chipkühlung, zusammengetragen von Peter Eppich

Astrokollege Peter Eppich beschreibt auf seinen Seiten sehr überzeugend das Thema Rauschreduktion bei Langzeitbelichtung.

Er hat die prinzipiellen Einflussmöglichkeiten sorgfältig zueinander ins Verhältnis gesetzt und kommt dabei im wesentlichen, stark verkürzt, zu folgenden Schlussfolgerungen:

- Stacking ist in einem begrenzen Umfang sinnvoll. Vermutlich eher weniger, als man annehmen würde.

- Eine richtig gute Möglichkeit zur Rauschverbesserung ist Verwendung niedriger ISO-Empfindlichkeit. Macht man nicht so gerne. Die Nacht ist nicht unendlich. Ein Wackler und die Aufnahme ist hin.

- Die andere richtig gute Möglichkeit ist die Rauschverbesserung durch aktive Kühlung.

Peter Eppichs Astrofoto-Blog: LOW ISO als Alternative zum Stacken

und

Peter Eppichs Astrofoto-Blog: gekühlte Canon EOS 450D

Mein Ansatz soll zunächst auf eine Elektronik abzielen, die möglichst effizient und unter Vermeidung von Tau an der Chipoberfläche den Kühlvorgang optimiert.

Die Heizung kann bei Überschwingen der Regelung oder sich ändernden Bedingungen kurzfristig gegensteuern. Vielleicht ist

es sogar möglich und vorteilhaft, durch gleichzeitiges Kühlen und Heizen gezielt einen vergrößerten Temperaturgradienten über dem

Sensor einzuregeln.

Entwicklung der Elektronik

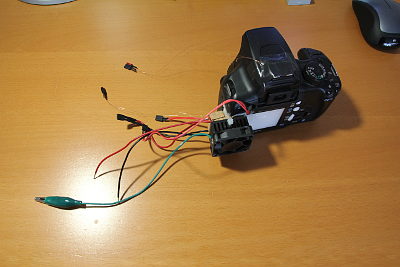

Der Mikrocontroller mit Peripherie wie Display und Spannungsregler ist auf einer 70x55mm großen zweilagigen Platine untergebracht und

wird statt des Kameradisplays an der Kamerarückseite angebracht. Das Original-Display fliegt vorläufig raus.

Und so sieht es aus:

Dazu kommt der Umbau der Kamera selbst, dort hoffe ich, an der einen oder anderen Stelle gegenüber den bisher aufgefundenen Umbauten im Netz noch optimieren zu können.

Aufstellung der Anforderungen

Im Idealfall kühlt das System so lange, bis Gefahr durch Tau besteht und verharrt dann in einem sinnvollen Arbeitspunkt.

Zur Versorgung wird Battteriespannung ca. 12V benötigt. Ein 8,2V-Ausgang für die Kameraelektronik ist ebenfalls vorgesehen,

wurde aber noch nicht in Betrieb genommen bzw. getestet.

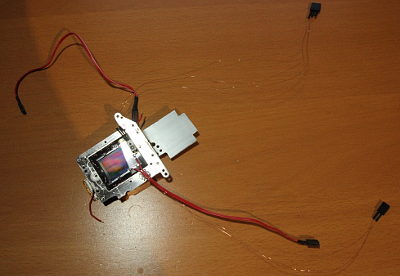

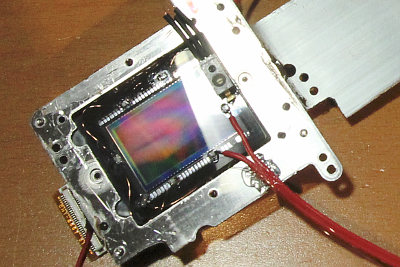

Einige Impressionen des Kameraumbaus meiner EOS 1000D

An meinem derzeitigen Kameraumbau gibt es beliebig viel zu verbessern. In den nächsten Wochen möchte

ich versuchen, eine mechanisch und thermisch verbesserte Version zu bauen. Dann soll auch

das Kameradisplay erhalten bleiben. Eine Möglichkeit, Material zur Entfeuchtung in die Nähe

des Sensors zu bringen (Molekularsiebe), sollte dann nach Möglichkeit ebenfalls vorgesehen werden.

Einige Impressionen des Kameraumbaus meiner EOS 1000D

An meinem derzeitigen Kameraumbau gibt es beliebig viel zu verbessern. In den nächsten Wochen möchte

ich versuchen, eine mechanisch und thermisch verbesserte Version zu bauen. Dann soll auch

das Kameradisplay erhalten bleiben. Eine Möglichkeit, Material zur Entfeuchtung in die Nähe

des Sensors zu bringen (Molekularsiebe), sollte dann nach Möglichkeit ebenfalls vorgesehen werden.